Failure Mode and Effects Analysis (FMEA)

Dies ist eine archivierte Seite. Sie wird weiterhin bereitgestellt, weil auf diese Seite von anderen Internetangeboten verlinkt wird.

Inhalt

Einführung

Die FMEA wurde von der NASA in den sechziger Jahren für das Apollo-Projekt entwickelt und Mitte der sechziger Jahre von der Luft- und Raumfahrttechnik übernommen. Im Jahr 1977 setzte der Automobilhersteller FORD in den USA die FMEA erstmalig in der Automobilindustrie ein (PFEUFER 2002). Andere Quellen sehen den Ursprung der FMEA bei den amerikanischen Streitkräften (EILERS 2008).

In Deutschland tritt in einer Norm der Begriff FMEA erstmals als Untertitel der DIN 25 448 auf. Im Jahr 1986 beschreibt der Verband der Automobilindustrie (VDA) die FMEA im VDA Band 4 für die Qualitätssicherung vor Serieneinsatz. In der Folgezeit wurde die FMEA von der Automobilindustrie und verschiedenen Institutionen, wie die Deutsche Gesellschaft für Qualität e.V., als präventive Qualitätsmethode zur Risikoanalyse weiterentwickelt (PFEUFER 2002).

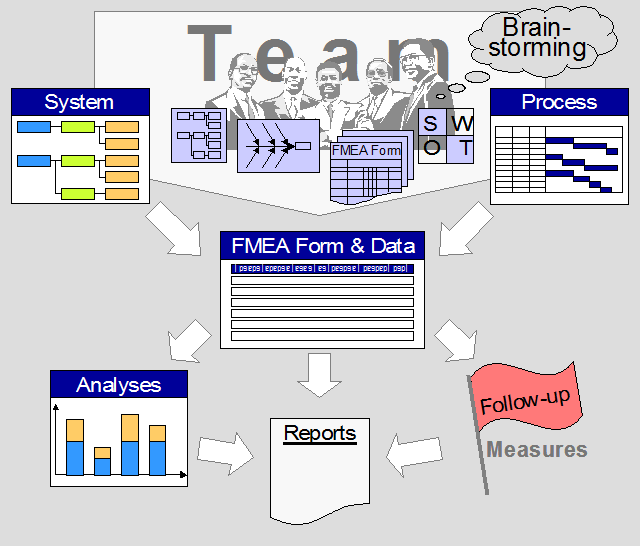

Eine FMEA kann grundsätzlich in fünf Schritte untergliedert werden, die hier speziell für die Prozeß-FMEA schematisch abgebildet sind:

| Die fünf Schritte der Prozeß-FMEA | |

| Systeme und Prozesse | |

| 1. Schritt: | Systemanalyse (Systemelemente und Systemstruktur) |

| 2. Schritt: | Prozeßanalyse (Prozesse und Prozeßabläufe) |

| Fehler, Risiken und Vermeidung | |

| 3. Schritt: | Fehleranalyse (Fehlerfolgen, Fehler und Fehlerursachen) |

| 4. Schritt: | Risikoanalyse (Fehlerbedeutung, Auftretens- und Entdeckungswahrscheinlichkeit) |

| 5. Schritt: | Optimierung (Entdeckungs- und Vermeidungsmaßnahmen) |

| Quelle: PFEUFER 2002 | |

"Mit der FMEA wird während der Entwicklungs- und Planungsphase die Entwicklungs- und Planungsgüte hinterfragt und bewertet. Die FMEA ist damit ein möglicher Reifegrad-Monitor und ein wichtiges Managementinstrument, das die interdisziplinäre Zusammenarbeit unterstützt" (PFEUFER 2002).

Im Laufe der Fortentwicklung haben sich für die FMEA verschiedene Arten und Begrifflichkeiten herausgebildet:

- System-FMEA

- Produkt-FMEA

- Konstruktions-FMEA

- Maschinen-FMEA

- System-FMEA Produkt

- Prozeß-FMEA

- System-FMEA Prozeß

Dabei umfaßt die System-FMEA Produkt die Produkt-, System- und Konstruktions-FMEA und die System-FMEA Prozeß die Prozeß-FMEA.

Die Produkt-FMEA analysiert Fehlfunktionen von Systemen bis hinunter auf die Bauteilebene, während die Prozeß-FMEA Fehlabläufe eines Produktionssystems auf fehlerhafte Prozesse bzw. Fertigungsschritte herunter bricht. Grundsätzlich gibt es Schnittstellen und Überlappungen zwischen System- und Prozeß-FMEA, da beispielsweise Bauteile (Systeme) in Prozessen verarbeitet werden. Die Produkt- und Prozeß-FMEA stellen keine konkurrierenden Konzepte dar, sondern ergänzen sich (vgl. PFEUFER 2002).

Planung und Durchführung einer FMEA

Wichtige Voraussetzung für die erfolgreiche Durchführung einer recht aufwendigen Vorbeugemaßnahme wie eine FMEA ist die Unterstützung der Leitung. Diese Unterstützung muß sich nicht nur in der positiven Entscheidung für die Durchführung der Maßnahme äußern, sondern die Leitung muß insbesondere auch die Bereitstellung der benötigten Ressourcen gewährleisten. Die wichtigsten Ressourcen sind im Falle einer FMEA die beteiligten Mitarbeiter, gegebenenfalls ergänzt durch externe Methoden-Spezialisten. Da die FMEA in interdisziplinärer Zusammenarbeit durchgeführt wird, werden in der Regel auch Personalressourcen aus verschiedenen Abteilungen bereit zu stellen sein.

Publikationen zur FMEA (in Englisch)

Process FMEA: Preventive Risk Measures for Offshore Wind Farm Projects (Paper)

Process FMEA: Preventive Risk Measures for Offshore Wind Farm Projects (Poster)

Grundlegender Ablauf einer Prozeß-FMEA:

- Planung der FMEA

- Durchführung eines Experten-Workshops

- System- und Prozeßanalyse

- Analyse mittels FMEA-Formblatt, Fehlfunktionsstruktur und Bewertungszahlen

- Berichtswesen und Auswertung

- Nachverfolgung und kontinuierliche Fortschreibung der FMEA

Bereits für die Planung der FMEA kann ein interner oder externer FMEA-Methoden-Spezialist hinzugezogen werden. Die Verantwortung über die Durchführung kann zum Beispiel der Projektleitung übertragen werden. Beide zusammen können dann - gegebenenfalls mit Unterstützung Dritter - das FMEA-Kernteam bilden. In der Planungsphase werden auch die genauen Ziele der FMEA und die exakten Systemgrenzen definiert.

Ein Experten-Team stellt die Teilnehmer eines FMEA-Workshop. Es ist eine interdisziplinäre Arbeitsgruppe der, neben dem FMEA-Kernteam, Experten und Wissensträger aus allen relevanten Bereichen angehören. Das betrifft nicht nur technische Bereiche, vielmehr sind weitere Bereiche, zum Beispiel der Einkauf oder die Rechtsabteilung, zu berücksichtigen, da der Projektträger über diese Bereiche einen erheblichen Einfluß auf das Projekt und die "Risikogestaltung" nehmen kann.

Bereits im Vorfeld der Planungsphase wird es in der Regel Schulungsbedarf für das FMEA-Kernteam und die Teilnehmer des FMEA-Workshops geben, da alle Mitarbeiter über die Verfahrensweise informiert sein müssen.

Bei der Durchführung einer FMEA werden gleichzeitig auch andere ausgesuchte Instrumente aus dem Projekt-, Risiko- und Qualitätsmanagement eingesetzt, zum Beispiel:

- die Fehlerbaumanalyse (FTA),

- die SWOT-Analyse (Strengths, Weaknesses, Opportunities and Threats bzw. Stärken, Schwächen, Chancen und Risiken) oder

- das Ishikawa-Diagramm (Ursachen-Wirkungs-Diagramm).

Es handelt sich also um ein ganzes Bündel von Instrumenten, die bei der Durchführung einer FMEA zum Einsatz kommen. Unterstützend können außerdem Softwarelösungen zur Durchführung, Dokumentation und Nachverfolgung einer FMEA zum Einsatz kommen.

Ishikawa-Diagramm

Das Ishikawa-Diagramm ist auch unter den Namen Fischgrät-, Fishbone- oder Ursachen-Wirkungs-Diagramm bekannt. Die Methode wird Karoru Ishikawa zugeschrieben und wurde in den 50'er Jahren in der japanischen Stahlindustrie eingeführt. Grundlage ist die Erkenntnis, daß Wirkungen (z.B. Versagen) i.d.R. nicht auf einer einzigen Entstehungs-Ursache (Fehler) beruhen.

Zunächst wird das untersuchte Problem (die Wirkung) benannt und an die Spitze des Diagramms eingetragen. Für die Analyse werden Felder definiert und in das fischgrätenförmige Diagramm eingezeichnet (z.B. Mensch, Methode, Material u.s.w.). Den Feldern werden Entstehungs-Ursachen (EU) für das benannte Problem zugeordnet und diese gewichtet. In einem mehrstufigem Prozeß können höher gewichteten Entstehungs-Ursachen ihrerseits wieder Entstehungs-Ursachen zugeordnet werden oder sie werden als eigenständiges Problem in einem neuem Diagramm vertieft analysiert.

Mit dem Ishikawa-Diagramm werden komplexe Ursachen-Wirkungszusammenhänge in übersichtlicher und logischer Form aufgeschlüsselt. Es gibt einen qualitativen Überblick über potentielle Risiken, die bei flüchtiger Betrachtung oft durch "offensichtliche" Ursachen verdeckt werden. Die Ergebnisse können zur Schwerpunktsetzung für das weitere Vorgehen herangezogen werden.

FMEA für Offshore-Windnutzungsprojekte

Bei Offshore-Projekten kommt besonders dem (projektorientierten) Risikomanagement eine herausragende Bedeutung zu. Insgesamt besteht kein Zweifel, daß es sich bei Offshore-Projekten um riskante Vorhaben handelt, die besondere Maßnahmen vom Management erfordern. Die Risiken betreffen dabei nicht nur die technische Umsetzung und den wirtschaftlichen Erfolg, sondern auch Leib und Leben der Mitarbeiter vor Ort. In diesem Zusammenhang sei auch auf gesetzliche Regelungen, zum Beispiel das Gesetz zur Kontrolle und Transparenz im Unternehmensbereich (KonTraG, vgl. FACKLER 2004: 7), sowie auf Anforderungen der Genehmigungsbehörden und der Versicherungswirtschaft verwiesen.

Als Einstieg in das projektorientierte Risikomanagement kann die Failure Mode and Effects Analysis (FMEA) für das bauherrenseitige Projektmanagement genutzt werden.

Mit der FMEA als Maßnahme zum projektorientierten Risikomanagement können u.a. folgende Ziele erreicht werden:

- Prozesse, Systemzusammenhänge und Schnittstellen transparent machen

- die Beherrschung der Prozesse verbessern

- Fehler vermeiden

- Risiken aufdecken und (für sich) minimieren

- Schnittstellenverluste reduzieren

- Kosten verringern und die Wirtschaftlichkeit (Rendite) erhöhen

- eine verbesserte Grundlage für die Investitionsentscheidung und die Umsetzungsstrategien liefern

- Voraussetzungen für die (günstigere) Versicherbarkeit der Projekte schaffen

In der praktischen Projektarbeit lassen sich mit der Durchführung einer FMEA viele Bereiche eines Projektes klarer strukturieren und optimieren. So führen die System- und Prozeßanalysen in der Regel zu klaren technischen und organisatorischen Schnittstellenbeschreibungen, die dann auch für die Vertragsgestaltung zu den einzelnen Gewerken genutzt werden können. Auch die sich anschließende Fehler- und Risikoanalyse kann vom Bauherrn zur Vertragsoptimierung mit Lieferanten und Dienstleistern herangezogen werden.

Detailliertere Informationen zur FMEA für Offshore-Windnutzungsprojekte finden sich in der englischsprachigen Veröffentlichung "Process FMEA: Preventive Risk Measures for Offshore Wind Farm Projects", zu der es auch ein Poster gibt.

Quellen

DIMAS, J. (2015): Process FMEA: Preventive Risk Measures for Offshore Wind Farm Projects.- Proceedings of the German Wind Energy Conference DEWEK 2015 (Bremen, Germany, 19.-20. May 2015), 4 pages, Bremen (Germany).

EILERS, J. (2008): APIS IQ-Software (Entwurf vom 28.11.2008).- 148 S., www.apis.de/pub/docs/book/apis_iq_software_de.pdf, 26.04.15.

FACKLER, ALFRED (2004): Offshore-spezifische Risiken bei Windparks im Meer.- Allianz Report für Risiko und Sicherheit, Heft 2004, 77. Jg., 4-7, München.

PFEUFER, HANS-JOACHIM (2002): Fehler-Möglichkeits- und Einfluss-Analyse (FMEA).- 81 S., Düsseldorf (Symposion Publishing GmbH). [elektronische Veröffentlichung / pdf]